Automatización y control

Unidad 1: Automatización y Control Industrial

Ing. Oscar Alonso Rosete Beas

Semana 17 Agosto Rev:2 ciclo 2020-2

oscarrosete.com

oscarrosete.com

Agenda

1.1. Definiciones y conceptos relacionados a los sistemas de control

1.2. Aplicaciones industriales de los sistemas de control

1.3. Sistemas de control de lazo abierto y Sistemas de Control de Lazo Cerrado

1.4. Modelado de sistemas dinámicos

Unidad 1: Automatización y Control Industrial

oscarrosete.com

Unidad 1

oscarrosete.com

Actividad investigación parte 1

2. Describir por lo menos una aplicación real documentada de las tecnologías seleccionadas en la industria:

a. Describir brevemente los componentes utilizados

1. Describir por lo menos dos tecnologías relacionada con la automatización Industrial:

a. Características.

b. Aplicación.

c. Beneficios y desventajas.

En una presentación compartida a través de blackboard dar respuesta a las siguientes preguntas:

oscarrosete.com

3. ¿Cuál consideran que es el nivel de desarrollo en cuanto a Automatización Industrial en Baja California? (Justificar bien la respuesta considerando los niveles de automatización).

4. ¿Cuáles consideran que son los 3 principales retos en cuanto a la Automatización Industrial en Baja California? (Justificar bien la respuesta)

oscarrosete.com

Actividad investigación parte 1

Conceptos Básicos de control (enfoque sistemas)

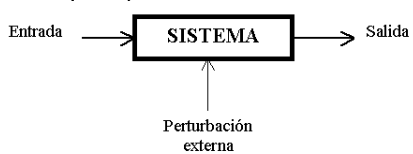

Un sistema lo podemos definir como un conjunto de elementos que interactúan entre sí para lograr un fin.

oscarrosete.com

Conceptos Básicos

Analizar los problemas bajo un enfoque de sistemas ya que nos permite emplear una serie de herramientas que nos ayudarán a desglosar los problemas en partes.

Todo sistema, de manera general está compuesto por los siguientes elementos:

oscarrosete.com

-Entorno: Es todo lo que rodea al sistema.

-Límites o fronteras: Es lo que separa al sistema con el entorno.

-Entradas: Son estímulos que recibe el sistema del entorno.

oscarrosete.com

Conceptos Básicos

-Salidas: Son respuestas que entrega el sistema producidas por los estímulos que recibe del entorno (entradas).

-Proceso: Consiste en la serie de actividades que se realizan para transformar una entrada dada en una cierta salida.

oscarrosete.com

Conceptos Básicos

Un sistema de control está compuesto por la interconexión de subsistemas-componentes:

Proceso, controlador, compensador, actuador, transductor, sensor, etc.

Los cuales de forma unida se encargan de que el comportamiento del sistema sea el deseado, lo que se constituye en una salida de proceso controlada/deseada.

oscarrosete.com

Conceptos Básicos

Conceptos Básicos

Cada uno de estos subsistemas de componentes representa una relación entrada-salida (input-output, causa-efecto). La salida de un subsistema puede ser la entrada para otro.

En general, un sistema de control esta formado por:

- Una (o mas) entradas independientes (variables manipuladas).

- Una (o mas) salidas resultantes (variables controladas).

oscarrosete.com

Conceptos Básicos

oscarrosete.com

Las variables manipuladas(entrada) corresponden a variables que se encargan de cambiar la cantidad de materia o energía (a través del uso de una válvula, una bomba, un motor, etc.), con el fin de mantener la variable controlada bajo control.

Conceptos Básicos

oscarrosete.com

Las variables controladas(salida) son las variables en las que se esta interesado en realizar acciones de control. La magnitud o condición de ellas se mide.

Por ejemplo, la concentración de biomasa dentro de un reactor, la concentración de producto de destilado de tope en una columna de destilación, la presión o la temperatura dentro de un fluido almacenado en una vasija.

Perturbación: es una señal que tiende a afectar el valor de la salida de un sistema. Si la perturbación se

genera dentro del sistema se la denomina interna, mientras que una perturbación externa se genera fuera del sistema y constituye una entrada.

oscarrosete.com

Conceptos Básicos

Los sistemas asociados con señales en tiempo discreto se llaman sistemas en tiempo discreto.

Los sistemas asociados con señales en tiempo continuo se llaman sistemas en tiempo continuo.

Los sistemas asociados con señales en tiempo continuo y discreto se llaman sistemas híbridos.

oscarrosete.com

Conceptos Básicos

El concepto de sistema se aplica a fenómenos físicos y abstractos, tales como los que se encuentran en la

economía, ciencias sociales, pedagogía, etc. Por tanto la palabra debe interpretarse cómo la implicación de sistemas físicos, biológicos económicos y similares. [Ogata, K.]

Nosotros estudiaremos los enfocados a ingeniería.

oscarrosete.com

Conceptos Básicos

Sucesos Notables

oscarrosete.com

El primer sistema de control automatico fue un sistema de control en lazo abierto diseñado antes de nuestra era. Posteriormente, se desarrollo el reloj de agua de ktesibios en Egipto.

oscarrosete.com

En 1774 James Watt desarrollo un sistema de control en lazo cerrado mediante un gobernador de valvula de mariposa para controlar la velocidad de una máquina de vapor.

Sucesos Notables

oscarrosete.com

Ya en la década de 1940 aparecieron los sistemas de transmisión neumática y en la decada de 1950 la instrumentación electrónica (el transistor).

Sucesos Notables

oscarrosete.com

En la década de 1960 apareció el microprocesador y en la década de 1970 aparecieron los sistemas de control e instrumentación basada en computador, hoy en día denominado control digital.

Sucesos Notables

oscarrosete.com

Entre la década de 1980 y 1990, aparece el chip, los computadoras , las redes e Internet.

Sucesos Notables

oscarrosete.com

La pregunta que resulta ahora es que es el control de procesos.

Es una rama del control automática enfocada, principalmente, en los sistemas de procesos químicos, farmacéuticos, petroleoquímicos y biotecnológicos (procesos industriales).

Sucesos Notables

Conceptos Básicos

oscarrosete.com

Los procesos industriales, en general, son procesos complejos de controlar y se representan por la interconexión de diferentes elementos (tuberías, bombas, válvulas, etc). cada uno de estos elementos se representa por un bloque con una entrada y una salida (causa-efecto), en cuyo interior se escribe la definición del elemento.

Conceptos Básicos

oscarrosete.com

La unión o interconexión de todos los cuadros(elementos) será una representación global del sistema. Al sistema de una única entrada y una salida se le denomina (SISO) y al de varias entradas y varias salidas MIMO.

Un diagrama de bloques de un sistema es una representación gráfica de las funciones que lleva a cabo cada componente y el flujo de señales.

oscarrosete.com

Conceptos Básicos

Aplicaciones industriales

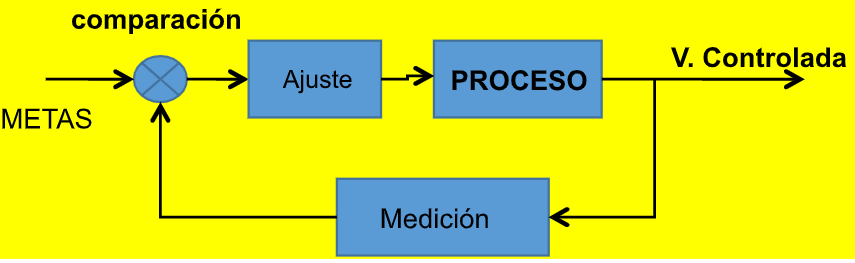

Sistema de control de temperatura.

La temperatura del horno eléctrico se mide mediante un termómetro, que es un dispositivo analógico. la temperatura analógica se convierte a una temperatura digital mediante un convertidor A/D. La temperatura digital se introduce en un controlador mediante una interfaz.

oscarrosete.com

Aplicaciones industriales

Esta temperatura digital se compara con la temperatura de entrada programada, y si hay una discrepancia(error) el controlador envía una señal al calefactor, a través de una interfaz, amplificador y rele, para hacer que la temperatura del horno adquiera el valor deseado.

oscarrosete.com

Aplicaciones industriales

Visualización del proceso, horno con quemadores

oscarrosete.com

Aplicaciones industriales

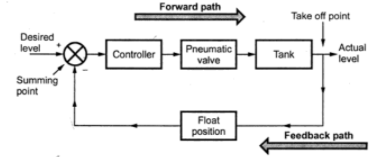

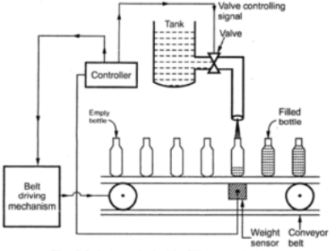

Llenado de botellas

Consideremos el ejemplo de un proceso de llenado de botellas Al llenar una botella debe de ser reemplazada por una vacia.

oscarrosete.com

Aplicaciones industriales

Llenado de botellas

En este sistema una banda transportadora y la posición de una válvula son accionadas por un controlador.

Cuando la botella vacía llega a cierta posición, el sensor de peso entrega la señal al controlador, el cual detiene el movimiento y abre la válvula para iniciar le llenado. al llegar al valor requerido a través de el sensor de peso se comunica al controlador para iniciar el movimiento y cerrar la válvula .

oscarrosete.com

Aplicaciones industriales

oscarrosete.com

Visualización del proceso, llenado de botellas

Lazo Abierto vs Lazo Cerrado

oscarrosete.com

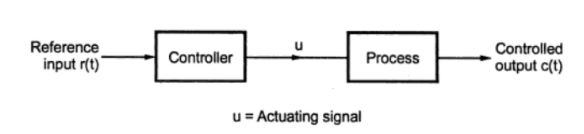

En un sistema de control en lazo abierto interviene la acción del hombre quien es el que actúa como controlador. Aquí la señal de entrada (referencia) u(t) actúa directamente sobre el dispositivo de control vc(t) (controlador), para producir, por medio del actuador (va(t)), el efecto deseado en las variables de salida y (t). El controlador no comprueba el valor que toma la salida.

Lazo Abierto vs Lazo Cerrado

oscarrosete.com

Este tipo de estrategia de control es también denominada control por retroalimentación (feedback). En él se miden las variables con instrumentos colocados en línea, y estas mediciones son usadas para calcular la entrada de control en forma automática mediante el controlador.

Se corrige continuamente en el tiempo.

Lazo Abierto vs Lazo Cerrado

oscarrosete.com

oscarrosete.com

Aplicaciones industriales

En los equipos acordados previamente, desarrollar una presentación donde describan una aplicación industrial del control de procesos industriales.

- Mostrar un video demostrativo

- Identificar variables de entrada, variables de salida, posible perturbación, proponer su interconexion mediante un diagrama de bloques.

- Clasificar como SISO, MIMO

- Clasificar como de lazo abierto o lazo cerrado.

Nota: tomar como referencia la presentación previa.

oscarrosete.com

Aplicaciones industriales

En los equipos acordados previamente, desarrollar una presentación donde describan una aplicación industrial del control de procesos industriales.

- Mostrar un video demostrativo

- Identificar variables de entrada, variables de salida, posible perturbación, proponer su interconexion mediante un diagrama de bloques.

- Clasificar como SISO, MIMO

- Clasificar como de lazo abierto o lazo cerrado.

Nota: tomar como referencia la presentación previa.

oscarrosete.com

Equipo 1

oscarrosete.com

Equipo 2

oscarrosete.com

Equipo 4

oscarrosete.com

Equipo 5

oscarrosete.com

Equipo 7

oscarrosete.com

Equipo 8

Agenda

1.1. Definiciones y conceptos relacionados a los sistemas de control

1.2. Aplicaciones industriales de los sistemas de control

1.3. Sistemas de control de lazo abierto y Sistemas de Control de Lazo Cerrado

1.4. Modelado de sistemas dinámicos

Unidad 1: Automatización y Control Industrial

oscarrosete.com

Lazo Abierto vs Lazo Cerrado

oscarrosete.com

En un sistema de control en lazo abierto interviene la acción del hombre quien es el que actúa como controlador. Aquí la señal de entrada (referencia) u(t) actúa directamente sobre el dispositivo de control vc(t) (controlador), para producir, por medio del actuador (va(t)), el efecto deseado en las variables de salida y (t). El controlador no comprueba el valor que toma la salida.

Lazo Abierto vs Lazo Cerrado

oscarrosete.com

Este tipo de estrategia de control es también denominada control por retroalimentación (feedback). En él se miden las variables con instrumentos colocados en línea, y estas mediciones son usadas para calcular la entrada de control en forma automática mediante el controlador.

Se corrige continuamente en el tiempo.

Diferencia

oscarrosete.com

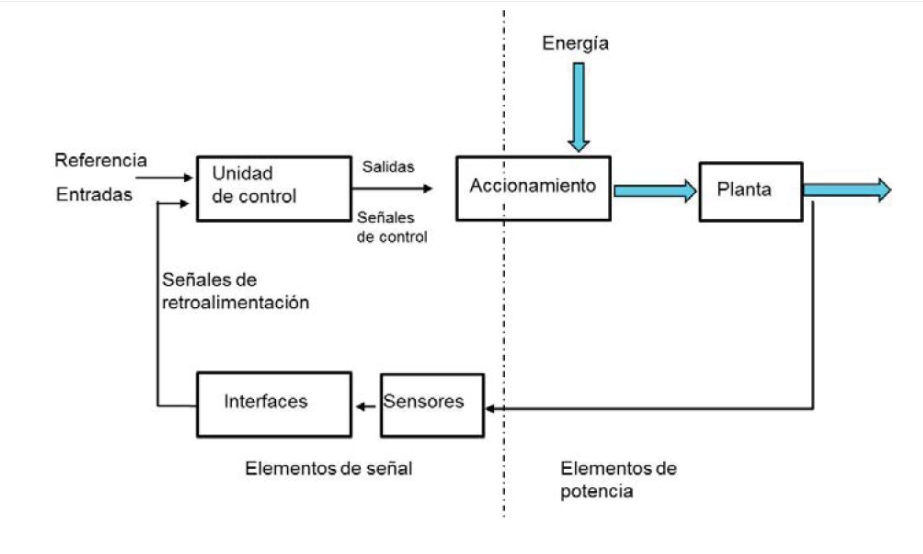

Un sistema de lazo cerrado pretende reducir los efectos de las perturbaciones que inciden sobre el sistema mediante el monitoreo y ajuste continuo de las variables de sistema.

Mientras que en un lazo abierto las salidas no afectan la acción del control.

Componentes básicos de un sistema de control

oscarrosete.com

Cada elemento del sistema de control está representado por un cuadro en cuyo interior aparece el nombre del subsistema(planta, actuador, controlador, etc).

Componentes básicos de un sistema de control

oscarrosete.com

La planta o proceso corresponde al modelo del sistema físico real, al cual se le desea diseñar un sistema de control. Por ejemplo un intercambiador de calor, reactor bioquímico, etc.

Componentes básicos de un sistema de control

oscarrosete.com

Lo primero que se debe hacer es medir el valor actual de la variable que se va a controlar, y para esto se utiliza un elemento de medición que puede estar acoplado a un registrador (para registrar sobre una escala de papel el valor continuo de la variable de interes), o un simple indicador que puede ser leido por un operador.

Componentes básicos de un sistema de control

oscarrosete.com

Con anterioridad, se ha seleccionado un valor de referencia o set point para la variable a controlar, este es el valor donde se desea que permanezca la variable que debe controlarse. Por ejemplo, deseamos que la concentración de oxígeno disuelto permanezca en un valor de 2.5 mg/L.

Componentes básicos de un sistema de control

oscarrosete.com

La señal proveniente del elemento de medición (variable de salida medida) es enviada al controlador, el cual la compara y hace la diferencia algebraica con el valor de referencia tras lo cual obtiene el error en el instante t para la variable de proceso.

Componentes básicos de un sistema de control

oscarrosete.com

El controlador puede ser diseñado usando un hardware o software, y se encarga de enviar una señal de corrección al actuador que depende del error calculado, para que este realice las acciones de cambio de la variable manipulada, con el fin de obtener el valor de la variable controlada igual al valor de referencia.

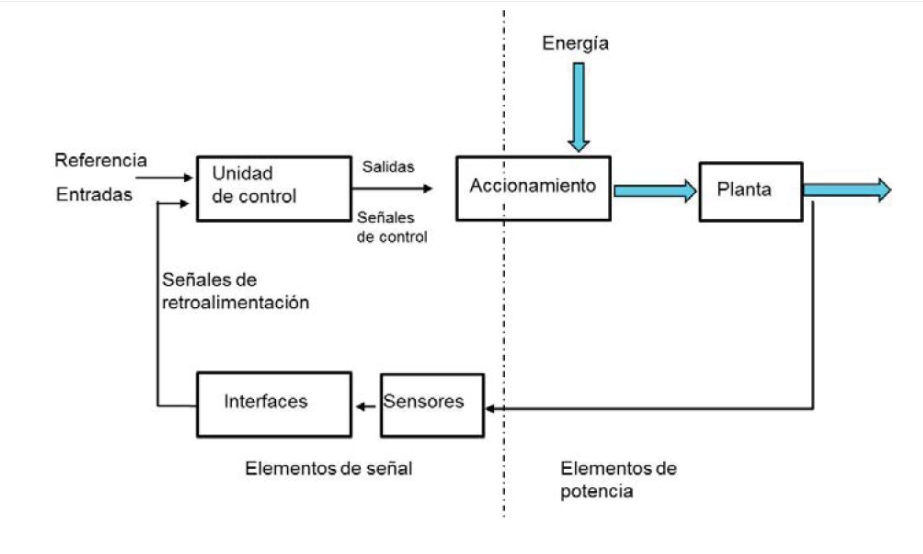

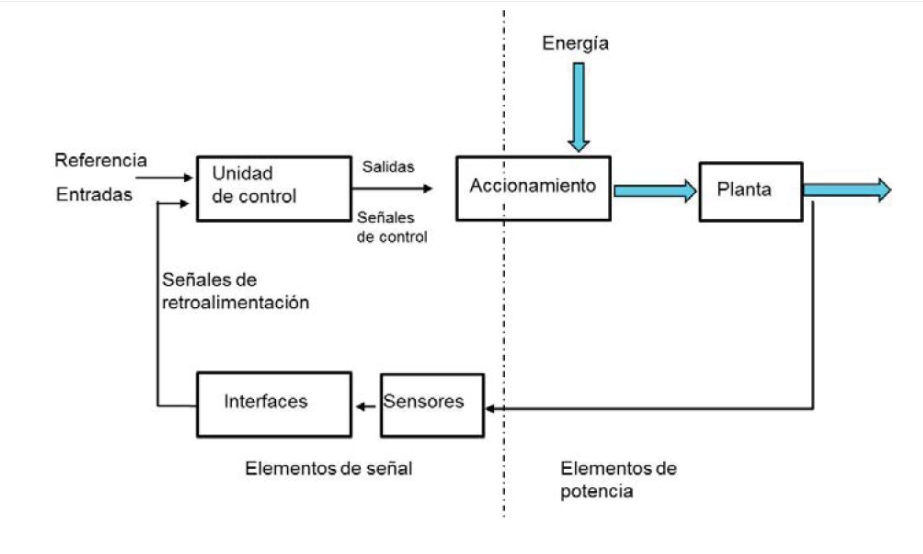

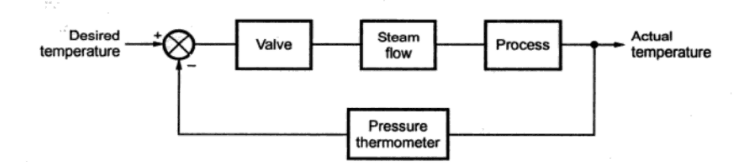

Esquema general potencia/control

oscarrosete.com

Existen dos componentes fundamentales. En primer lugar, los elementos de señal, los cuales corresponden a la comunicación de elementos de control. En segundo lugar, los elementos de potencia, relacionados con la energia necesaria para accionar los diferentes elementos de los actuadores que impactan directamente sobre la variable de la planta o proceso.

Esquema general potencia/control

oscarrosete.com

Accionamientos: el sistema de control puede gobernar la planta a traves de los accionamientos. Equivale a un amplificador de potencia donde las entradas son las salidas de baja potencia del controlador.

Por ejemplo variador de velocidad. una fuente de alimentación , un motor de cd.

Esquema general potencia/control

oscarrosete.com

Transductores: conjunto sensor-interfaz. Un sensor convierte magnitudes físicas de la planta por controlar en magnitudes eléctricas. Señales típicas: 0-5 v, 0-10 V, 4-20 mA.

La interfaz adapta las señales del sensor a las entradas del sistema de control.

Sistema de control de flujo

oscarrosete.com

La figura muestra una aplicación de control de flujo de líquido. Se observan válvulas manuales y válvulas automáticas. Se tiene un computador donde se programa el controlador digital y una tarjeta de adquisicion que sirve de interfaz entre el controlador y los instrumentos de medición.

Diagrama de bloques lazo abierto vs lazo cerrado

oscarrosete.com

Semáforo

Tostador

Representación general lazo abierto

oscarrosete.com

Representación general lazo cerrado

Lazo cerrado

oscarrosete.com

Representación general lazo cerrado

Lazo cerrado

oscarrosete.com

Ser humano alcanzando un libro

Lazo cerrado

oscarrosete.com

Sistema de calentamiento domiciliario

Lazo cerrado

oscarrosete.com

Sistema de calentamiento de agua con vapor

Lazo cerrado

oscarrosete.com

Sistema de estabilización de un barco

Lazo cerrado

Comparativa

oscarrosete.com

| Lazo Abierto | Lazo Cerrado |

|---|---|

| Cambio en la salida no afecta la entrada | cambio en la salida si afecta al entrada(retroalimentación) |

| No requiere medición de la salida | Requiere medición de la salida |

| No es preciso | Precisión y confiabilidad |

| Altamente sensible a perturbaciones y cambios en entorno | Menos sensible a las perturbaciones y cambios en entorno |

| Construcción sencilla | Diseño complejo y costoso |

| Estables por naturaleza | La estabilidad debe ser considerada al diseñarse. |

Pasos recomendados para el diseño de un sistema de control

oscarrosete.com

- Determinar el sistema físico y sus especificaciones.

- Dibujar diagrama de bloques.

- Convertir el sistema físico en un esquemático.

- Desarrollar un modelo matemático y obtener un diagrama de bloques del sistema.

- Reducir el diagrama de bloques.

- Análisis, Diseño y Pruebas.

Actividad individual enfocada a pasos 1 y 2

oscarrosete.com

- Ver los videos adjuntos como referencia

- Identificar los componentes básicos de los siguientes sistemas de control

- Dibujar los diagrama de bloques correspondientes.

- Clasificar como SISO/MIMO

- Clasificar como lazo abierto y lazo cerrado

Actividad individual enfocada a pasos 1 y 2

oscarrosete.com

A Segway®6 Personal Transporter (PT) is a two-wheeled vehicle in which the human operator stands vertically on a platform. As the driver leans left, right, forward, or backward, a set of sensitive gyroscopic sensors sense the desired input. These signals are fed to a computer that amplifies them and commands motors to propel the vehicle in the desired direction. One very important feature of the PTis its safety: The system will maintain its vertical position within a specified angle despite road disturbances, such as uphills and downhills or evenif the operator over-leans in any direction. Draw a functional block diagram of the PT system that keeps the system in a vertical position. Indicate the input and output signals, intermediate signals, and main subsystems. (http://segway.com)

Actividad individual enfocada a pasos 1 y 2

oscarrosete.com

A high-speed proportional solenoid valve is shown in Figure. A voltage proportional to the desired position of the spool is applied to the coil. The resulting magnetic field produced by the current in the coil causes the armature to move. A push pin connected to the armature moves the spool. A linear voltage differential transformer (LVDT) that outputs a voltage proportional to displacement senses the spool's position. This voltage can be used in a feedback path to implement closed-loop operation (Vaughan, 1996). Draw a functional block diagram of the valve, showing input and output positions, coil voltage, coil current, and spool force.