Automatización y control

Unidad 2: Instrumentación para el Control de Procesos

Ing. Oscar Alonso Rosete Beas

Semana 21 Septiembre Rev:2 ciclo 2020-2

oscarrosete.com

oscarrosete.com

Sesiones Previas

1.1. Definiciones y conceptos relacionados a los sistemas de control

1.2. Aplicaciones industriales de los sistemas de control

1.3. Sistemas de control de lazo abierto y Sistemas de Control de Lazo Cerrado

1.4. Modelado de sistemas dinámicos

1.5. Características de la respuesta en el tiempo

1.6. Estabilidad y error en estado estable

1.7. Controladores: Tipos, características y aplicaciones

1.8 Fundamentos de Labview y Matlab

Unidad 1: Automatización y Control Industrial

oscarrosete.com

Agenda

Unidad 2: Instrumentación para el Control de Procesos

Primer hora

2.1 Términos y conceptos de instrumentación

2.2. Sistemas de unidades

2.3. Medición de variables dinámicas en un proceso

2.4. Aplicaciones industriales de los sistemas de instrumentación y control

2.5. Tecnologías de hardware y software para la instrumentación y control de procesos

2da hora trabajo en exposiciones

oscarrosete.com

Unidad 1

oscarrosete.com

Comparativa otros cursos de instrumentación

oscarrosete.com

oscarrosete.com

24/09

Duración estándar: 1 Semestre

Duración Curso Actual: semana 7 a semana 9 (10 horas)

Unidad 2: Instrumentación para el Control de Procesos

2.1 Términos y conceptos de instrumentación

2.2. Sistemas de unidades

2.3. Medición de variables dinámicas en un proceso

2.4. Aplicaciones industriales de los sistemas de instrumentación y control

2.5. Tecnologías de hardware y software para la instrumentación y control de procesos

oscarrosete.com

oscarrosete.com

Agenda

24/09

Unidad 2: Instrumentación para el Control de Procesos

2.6. Transductores de Temperatura

2.7. Transductores de Esfuerzo y Deformación

2.8. Transductores de Posición y Movimiento

2.9. Transductores de Flujo y Presión

2.10. Transductores Ópticos y Ultrasónicos

2.11. Aplicaciones de Labview y Matlab

oscarrosete.com

oscarrosete.com

Sesiones Futuras

Exposiciones Semana 8

28-4 Octubre

Sesiones introductorias a LabVIEW

24/09

Unidad 2: Instrumentación para el Control de Procesos

2.6. Transductores de Temperatura

Jose Fernandez, Guillermo Jauregui, Esteban Duran

2.7. Transductores de Esfuerzo y Deformación

Marcos Real, Alejandro Aranda, Rodolfo Gomez

2.8. Transductores de Posición y Movimiento

Roberto Lavenant, Emilio Torres, Victor Trujillo, Humberto Lopez

2.9. Transductores de Flujo y Presión

Antonio Ayala, Ali Leal, Edwin Fernandez

2.10. Transductores Ópticos

Alberto Ordoñez, Sergio Ortiz, Francisco Corona.

2.10. Transductores Ultrasónicos

Carolina Uriarte, David Padilla, Sergio Acosta, Jose Arambula

oscarrosete.com

oscarrosete.com

24/09

Exposiciones Semana 8

Unidad 2: Instrumentación para el Control de Procesos

Presentación por equipo

- Principio fisico.

- Tipos de sensores existentes.

- Explicación del acondicionamiento de su señal.

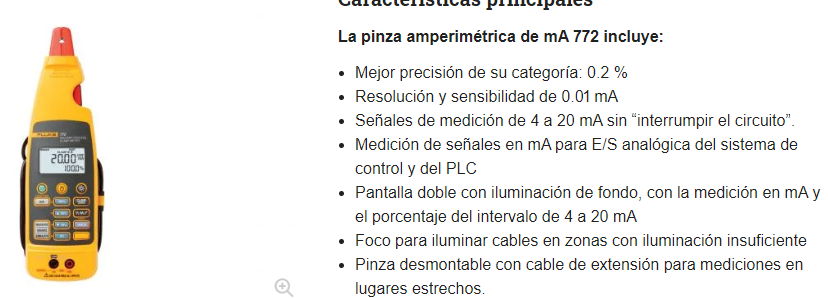

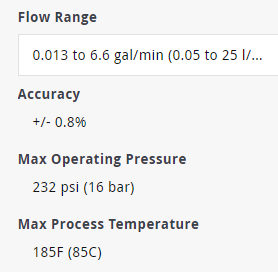

- Ejemplo de dispositivo real con explicación de parámetros clave.

- Aplicaciones industriales (Identificación caso real de ubicación del sensor de interés, mencionar posibles criterios de selección)

- Requisito deseable video demostrativo.

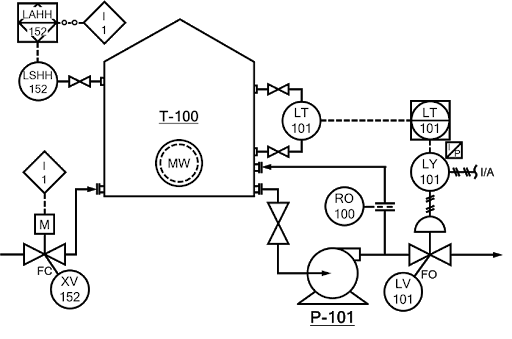

- Requisito deseable P&ID.

- Referencias por lo menos 1 artículo arbitrado y libros de texto

Duración entre 10 a 15 minutos, será evaluado.

oscarrosete.com

oscarrosete.com

24/09

Exposiciones Semana 8

oscarrosete.com

Componentes básicos de un sistema de control

oscarrosete.com

24/09

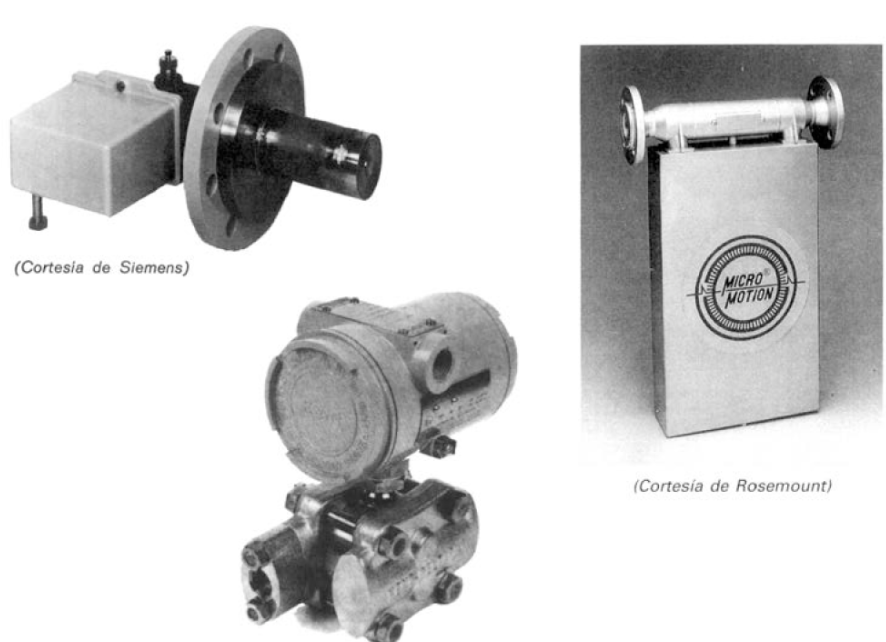

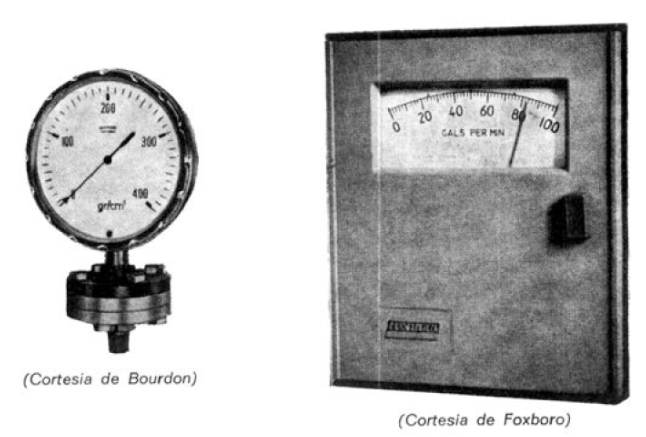

Lo primero que se debe hacer es medir el valor actual de la variable que se va a controlar, y para esto se utiliza un elemento de medición que puede estar acoplado a un registrador o un simple indicador que puede ser leido por un operador.

oscarrosete.com

Los procesos industriales exigen el control de la fabricación de los diversos productos obtenidos. Los procesos son muy variados y abarcan muchos tipos de productos:

Introducción

oscarrosete.com

24/09

- productos derivados del petróleo,

- productos alimenticios,

- industria cerámica,

- centrales generadores de energía

- siderurgia

- tratamientos térmicos

- industria papelera

oscarrosete.com

En todos estos procesos es absolutamente necesario controlar y mantener constantes algunas magnitudes, tales como la presión, el caudal, el nivel, la temperatura, el pH, la conductividad, la velocidad, la humedad, el punto de rocío, etcétera.

Los instrumentos de medición y control permiten el mantenimiento y la regulación de estas constantes en condiciones más idóneas que las que el propio operador podría realizar.

Introducción

oscarrosete.com

24/09

oscarrosete.com

En los inicios de la era industrial, la operatoria de los procesos se llevaba a cabo con un control manual de estas variables utilizando sólo instrumentos simples, manómetros, termómetros, válvulas manuales, etc., control que era suficiente por la relativa simplicidad de los procesos.

Antecedentes

oscarrosete.com

24/09

oscarrosete.com

Sin embargo, la gradual complejidad con que éstos se han ido desarrollando ha exigido su automatización progresiva por medio de los instrumentos de medición y control.

Actualidad

oscarrosete.com

24/09

oscarrosete.com

Estos instrumentos han permitido una labor única de supervisión y de vigilancia del proceso desde centros de control en el propio proceso o en salas aisladas separadas

Nos permite fabricar productos complejos en condiciones estables de calidad.

Actualidad

oscarrosete.com

24/09

oscarrosete.com

Los instrumentos de medición y de control son relativamente complejos y su función puede comprenderse bien si están incluidos dentro de una clasificación adecuada.

Se considerarán dos clasificaciones básicas: la primera relacionada con la función del instrumento y la segunda con la variable del proceso.

2.1 Términos y conceptos de instrumentación

oscarrosete.com

24/09

oscarrosete.com

De acuerdo con la función del instrumento, obtenemos las formas siguientes:

Instrumentos ciegos son aquellos que no tienen indicación visible de la variable.

Hay que hacer notar que son ciegos los instrumentos de alarma, tales como presostatos y termostatos que poseen una escala exterior con un índice de selección de la variable, ya que sólo ajustan el punto de disparo del interruptor o conmutador al cruzar la variable el valor seleccionado. Son también instrumentos ciegos, los transmisores de caudal, presión, nivel y temperatura sin indicación.

2.1 Términos y conceptos de instrumentación

oscarrosete.com

24/09

oscarrosete.com

De acuerdo con la función del instrumento, obtenemos las formas siguientes:

Instrumentos ciegos son aquellos que no tienen indicación visible de la variable.

2.1 Términos y conceptos de instrumentación

oscarrosete.com

24/09

oscarrosete.com

De acuerdo con la función del instrumento, obtenemos las formas siguientes:

Los instrumentos indicadores disponen de un índice y de una escala graduada en la que puede leerse el valor de la variable. Existen también indicadores digitales que muestran la variable en forma numérica con dígitos.

2.1 Términos y conceptos de instrumentación

oscarrosete.com

24/09

oscarrosete.com

De acuerdo con la función del instrumento, obtenemos las formas siguientes:

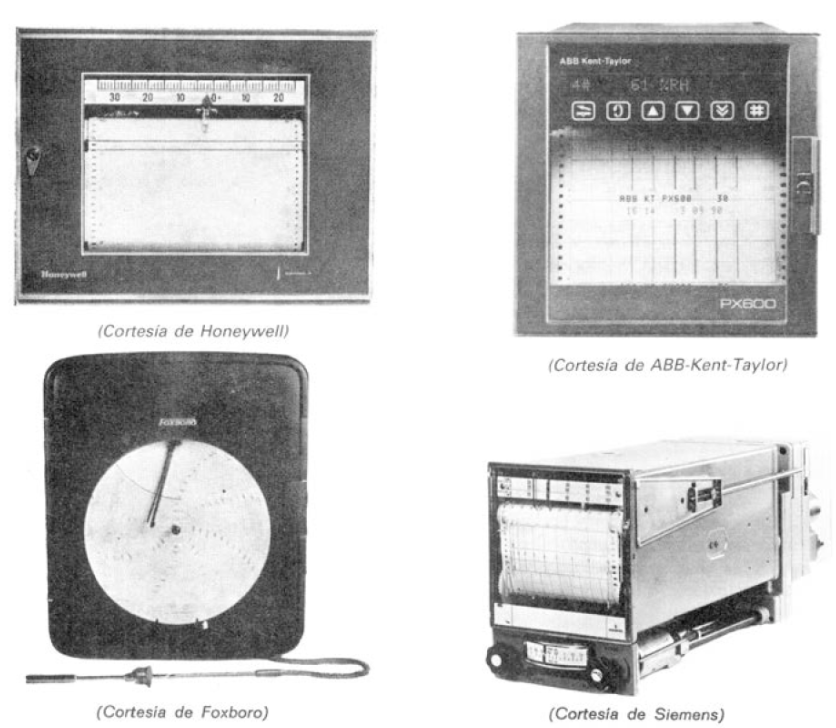

Los instrumentos registradores registran con trazo continuo o a puntos la variable, y pueden ser circulares o de gráfico rectangular o alargado, según sea la forma del gráfico.

2.1 Términos y conceptos de instrumentación

oscarrosete.com

24/09

oscarrosete.com

Los sensores captan el valor de la variable de proceso y envían una señal de salida predeterminada.

El sensor puede formar parte de otro instrumento (por ejemplo, un transmisor) o bien puede estar separado. También se denomina detector o elemento primario por estar en contacto con la variable, con lo que utiliza o absorbe energía del medio controlado para dar al sistema de medición una indicación en respuesta a la variación de la variable.

2.1 Términos y conceptos de instrumentación

oscarrosete.com

24/09

oscarrosete.com

Los transmisores captan la variable de proceso a través del elemento primario y la transmiten a distancia en forma de señal neumática de margen 3 a 15 psi (libras por pulgada cuadrada) o electrónica de 4 a 20 mA de corriente continua o digital.

2.1 Términos y conceptos de instrumentación

oscarrosete.com

24/09

oscarrosete.com

Los transductores reciben una señal de entrada función de una o más cantidades físicas y la convierten modificada o no a una señal de salida.

Son transductores, un relé, un elemento primario, un transmisor, un convertidor PP/I (presión de proceso a intensidad), un convertidor PP/P (presión de proceso a señal neumática), etc.

2.1 Términos y conceptos de instrumentación

24/09

oscarrosete.com

oscarrosete.com

Los convertidores son aparatos que reciben una señal de entrada neumática (3–15 psi) o electrónica (4–20 mA c.c.) procedente de un instrumento y después de modificarla envían la resultante en forma de señal de salida estándar.

El termino transductor es general y no debe aplicarse a un aparato que convierta una señal de instrumentos.

2.1 Términos y conceptos de instrumentación

24/09

oscarrosete.com

oscarrosete.com

24/09

oscarrosete.com

2.6. Transductores de Temperatura

2.7. Transductores de Esfuerzo y Deformación

2.8. Transductores de Posición y Movimiento

2.9. Transductores de Flujo y Presión

2.10. Transductores Ópticos

2.10. Transductores Ultrasónicos

oscarrosete.com

oscarrosete.com

2.1 Términos y conceptos de instrumentación

Cuando se hace referencia a la clasificación en función de la variable del proceso, es necesario identificar específicamente el tipo de las señales medidas siendo independiente del sistema empleado en la conversión de la señal de proceso.

Obteniendo la siguiente clasificación:

oscarrosete.com

Los instrumentos de control empleados en las industrias de proceso tales como química, petroquímica, alimenticia, metalúrgica, energética, textil, papel, etc., tie- nen su propia terminología.

Los términos empleados definen las características propias de medida y de control y las estáticas y dinámicas de los diversos instrumentos utilizados:

Indicadores, registradores, controladores, transmisores y válvulas de control.

2.2. Sistemas de unidades

oscarrosete.com

24/09

oscarrosete.com

La terminología empleada se ha unificado con el fin de que los fabricantes, los usuarios y los organismos o entidades que intervienen directa o indirectamente en el campo de la instrumentación industrial empleen el mismo lenguaje.

Las definiciones de los términos empleados se relacionan con las sugerencias hechas por ANSI/ISA–S51.1–1979 (R 1993) aprobadas el 26 de mayo de 1995.

2.2. Sistemas de unidades

oscarrosete.com

24/09

oscarrosete.com

Las definiciones de los términos empleados se relacionan con las sugerencias hechas por ANSI/ISA–S51.1–1979 (R 1993) aprobadas el 26 de mayo de 1995.

P&ID Naming

2.2. Sistemas de unidades

oscarrosete.com

24/09

oscarrosete.com

Intervalo de medida (range)

Espectro o conjunto de valores de la variable medida que están comprendidos dentro de los límites superior e inferior de la capacidad de medida, de recepción o de transmisión del instrumento. Viene expresado estableciendo los dos valores extremos.

Ejemplo: Un manómetro de intervalo de medida 0–10 bar, un transmisor de presión electrónico de 0–25 bar con señal de salida 4–20 mA c.c. o un instrumento de temperatura de 100–300 ºC.

Terminología unificada

oscarrosete.com

24/09

oscarrosete.com

Intervalo de medida (range)

Otro término derivado es el de dinámica de medida o rangeabilidad (range-ability), que es el cociente entre el valor de medida superior e inferior de un instrumento.

Por ejemplo, una válvula de control lineal que regule linealmente el caudal desde el 2 % hasta el 100 % de su carrera tendrá una rangeabilidad de 100/2 = 50.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Alcance (span)

Es la diferencia algebraica entre los valores superior e inferior del campo de medida del instrumento. En los ejemplos anteriores es de 10 bar para el manómetro, de 25 bar para el transmisor de presión y de 200 ºC para el instrumento de temperatura.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Error

El error de la medida es la desviación que presentan las medidas prácticas de una variable de proceso con relación a las medidas teóricas o ideales, como resultado de las imperfecciones de los aparatos y de las variables parásitas que afectan al proceso.

oscarrosete.com

24/09

Error = Valor leído en el instrumento – Valor ideal de la variable medida

Terminología unificada

oscarrosete.com

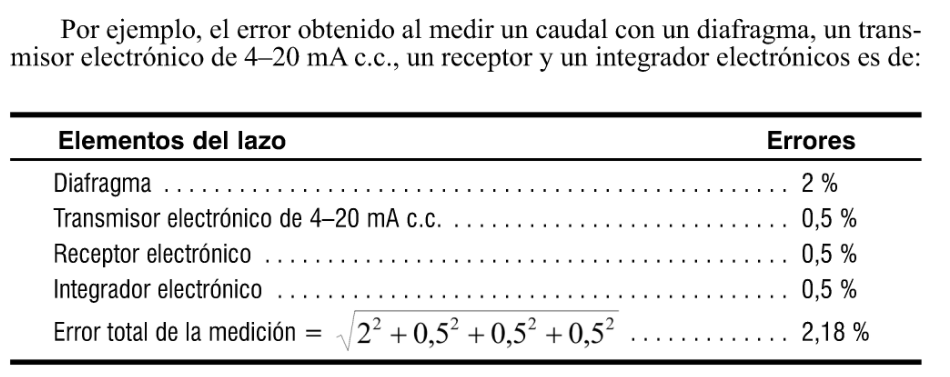

Cuando una medición se realiza con la participación de varios instrumentos, colocados unos a continuación de otros, el valor final de la medición estará constituido por los errores inherentes a cada uno de los instrumentos.

Si el límite del error relativo de cada instrumento es ± a, ± b, ± c, ± d, etc., el máximo error posible en la medición será la suma de los valores anteriores.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Como es improbable que todos los instrumentos tengan al mismo tiempo su error máximo en todas las circunstancias de la medida, suele tomarse como error total de una medición la raíz cuadrada de la suma algebraica.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

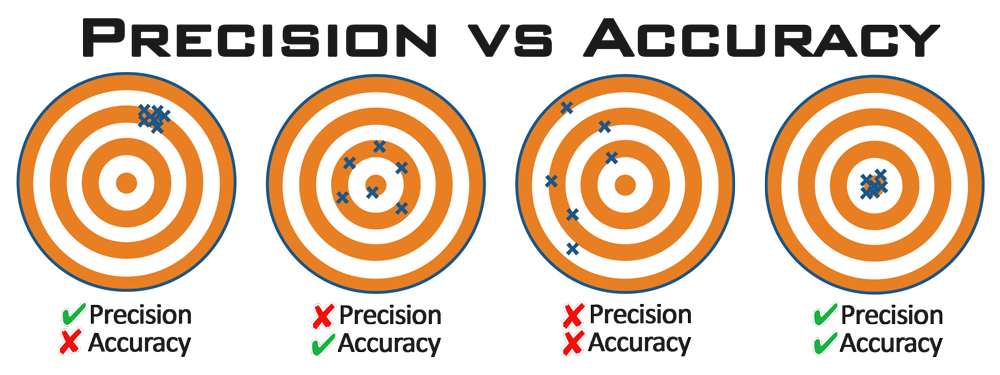

Exactitud (accuracy)

La exactitud (accuracy) es la cualidad de un instrumento de medida por la que tiende a dar lecturas próximas al verdadero valor de la magnitud medida. En otras palabras, es el grado de conformidad de un valor indicado a un valor estándar aceptado o valor ideal, considerando este valor ideal como si fuera el ver- dadero.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Exactitud (accuracy)

La exactitud (accuracy) define los límites de los errores cometidos cuando el instrumento se emplea en condiciones normales de servicio durante un período de tiempo determinado (normalmente 1 año). La exactitud se da en términos de inexactitud, es decir, un instrumento de temperatura de 0–100 ºC con tempera- tura del proceso de 100 ºC y que marca 99,98 ºC se aproxima al valor real en 0,02 ºC, o sea tiene una inexactitud de 0,02 ºC.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Exactitud (accuracy)

Se puede representar de las siguientes formas:

a) Tanto por ciento del alcance, campo de medida o range.

Ejemplo: En un instrumento de temperatura con intervalo de 100 a 200, para una lectura de 150 ºC y una exactitud de ± 0,5 %, el valor real de la temperatura estará comprendido entre 150 ± 0,5 × 200/100 = 150 ± 1, es decir, entre 149 y 151ºC.

b) Directamente, en unidades de la variable medida. Ejemplo: exactitud ± 1 ºC.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Exactitud (accuracy)

c) Tanto por ciento de la lectura efectuada.

Ejemplo: exactitud de ± 1 % de 150 ºC, es decir, ± 1,5 ºC.

d) Tanto por ciento del valor máximo del campo de medida.

Ejemplo: exactitud de ± 0,5 % de 300 ºC = ± 1,5 ºC.

e) Tanto por ciento de la longitud de la escala.

Ejemplo: si la longitud de la escala del instrumento es de 150 mm, la exactitud de ± 0,5 % representará ± 0,75 mm en la escala.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Precisión

La precisión es la cualidad de un instrumento por la que tiende a dar lecturas muy próximas unas a otras, es decir, es el grado de dispersión de las mismas. Un ins- trumento puede tener una pobre exactitud, pero una gran precisión.

Por ejemplo, un manómetro de intervalo de medida de 0 a 10 bar, puede tener un error de cero considerable marcando 2 bar sin presión en el proceso y diversas lecturas de 7,049, 7,05, 7,051, 7,052 efectuadas a lo largo del tiempo y en las mismas condiciones de servicio, para una presión del proceso de 5 bar.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Precisión

Tendrá un error práctico de 2 bar, pero los valores leídos estarán muy próximos entre sí con una muy pequeña dispersión máxima de 7,052 – 7,049 = 0,003, es decir, el instrumento tendrá una gran precisión.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Exactitud vs precisión

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

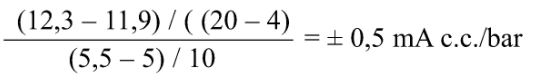

Sensibilidad (sensitivity)

La sensibilidad (sensitivity) es la razón entre el incremento de la señal de salida o de la lectura y el incremento de la variable que lo ocasiona, después de haberse alcanzado el estado de reposo. Por ejemplo, si en un transmisor electrónico de 0–10 bar, la presión pasa de 5 a 5,5 bar y la señal de salida de 11,9 a 12,3 mA c.c., la sensibilidad es el cociente:

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

Sensibilidad (sensitivity)

la definición inicial de la sensibilidad era "valor mínimo en que se ha de modificar la variable para apreciar un cambio medible en el índice o en la pluma de registro de los instrumentos.

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

oscarrosete.com

24/09

Terminología unificada

oscarrosete.com

oscarrosete.com

24/09

Terminología unificada

Unidad 2: Instrumentación para el Control de Procesos

2.6. Transductores de Temperatura

Jose Fernandez, Guillermo Jauregui, Esteban Duran

2.7. Transductores de Esfuerzo y Deformación

Marcos Real, Alejandro Aranda, Rodolfo Gomez

2.8. Transductores de Posición y Movimiento

Roberto Lavenant, Emilio Torres, Victor Trujillo, Humberto Lopez

2.9. Transductores de Flujo y Presión

Antonio Ayala, Ali Leal, Edwin Fernandez

2.10. Transductores Ópticos

Alberto Ordoñez, Sergio Ortiz, Francisco Corona.

2.10. Transductores Ultrasónicos

Carolina Uriarte, David Padilla, Sergio Acosta, Jose Arambula

oscarrosete.com

oscarrosete.com

24/09

Exposiciones Semana 8

Automatización y Control semana 7 21 Septiembre

By Oscar Rosete

Automatización y Control semana 7 21 Septiembre

- 569